灯塔工厂里每15秒下线一台电冰箱——探秘全球最大单体冰箱生产基地

1.5秒能做什么?在美的冰箱荆州工厂,每1.5秒就有一台冰箱下线日,参加“大江奔涌·沿着长江经济带看中国”网络主题宣传活动的媒体代表走进位于湖北荆州经开区的美的冰箱超级工厂,1662亩的工业生产厂房内,AGV小车装载着物料灵活穿梭,机械手臂在黑灯车间有序地忙碌着……

7月4日,在美的冰箱荆州工厂,AGV小车正载着货物自动行驶 (极目新闻记者黄志刚摄)

美的冰箱荆州工厂的前身是小天鹅电器。2008年,小天鹅电器被美的集团收购,后更名为湖北美的电冰箱有限公司。经过16年的发展,这家蝶变重生的冰箱工厂年产能从原来的10万台到如今的1200万台,产值从1亿元跃升到破百亿,目前已成为全世界最大单体冰箱生产基地。

如今,荆州工厂慢慢的变成了美的冰箱事业部的核心工厂之一,产量占到美的冰箱和冰柜内销产品的67%。2022年,美的冰箱荆州工厂成功入选世界经济论坛(WEF)第8批全球“灯塔工厂”名单。

这座引航全球制造业数字化转型的“灯塔工厂”何以建成?答案就在它的每一道生产环节中。

冰箱制造的起点,便是原材料生产车间。媒体代表们来到该车间,只见自动化设备正将耐腐蚀的粒子料进行自动配比,然后经过热熔、成型和冷却,自动裁切后就形成了冰箱的板材。

“我们的冰箱生产采用的是混流生产的模式,随着产品高端化和定制化的发展,我们产线的柔性生产交付能力要进一步提升。”付镇洧是美的冰箱荆州工厂的MBSO(精益改善工程师),此前他担任过数字化助理工程师,并于2020年底参与数字化新产线的构建。

以钣金加工线为例,以往生产不一样型号的冰箱需要更换模具和刀具,这至少需要十几分钟切换时间,“现在我们通过柔性道口的设计,模具内置了差异补偿的功能,实现了同时生产6种不相同的型号尺寸的冰箱外壳,减少了换型时间的浪费,极大的提升了生产效率。”付镇洧说。

来到吸塑车间,成套的自动化设备正在运行,它们主要负责生产冰箱的内胆。记者看到,通过真空负压,自动化设备将热软型材料压在模具上,然后冷却成型,再经过裁边冲压,就形成了冰箱的内胆。

成型的内胆经过传送带来到总装车间,加装线束、管路后,预装生产线就将内胆和外壳进行拼装。“借助自动化设备,总装环节可实现减少人工约30%,而且还能实现内胆和外壳的毫米级误差拼装。”总装生产线日,在美的冰箱荆州工厂的无人发泡车间,机器正在自动运转(极目新闻记者黄志刚摄)

发泡是冰箱生产的核心工序,通过发泡料填充内胆与外壳的空隙,冰箱可实现保持温度的功能,而发泡状态的好坏直接决定了冰箱的性能和能耗。

在无人自动化发泡车间,机械臂在程序控制下来回穿梭,实现了自动进箱、充注,自动开模、合模,自动出箱、铲料、清料,整一个完整的过程实现了全程自动化。

7月4日,在美的冰箱荆州工厂,智能制造等高科技的应用让五人黑灯制造成为可能(极目新闻记者黄志刚摄)

来到注塑黑灯车间,成排的自动化设备一眼望不到头,在程序的控制下,机械臂自动运转。“原来十多台注塑机,需要约50名工人,现在20台设备,生产线不需要一名工人,只需要技术人员对故障设备做维护。”美的荆州工厂相关负责的人介绍,目前,黑灯车间已经历了三代技术升级,已实现生产线全面无人化。

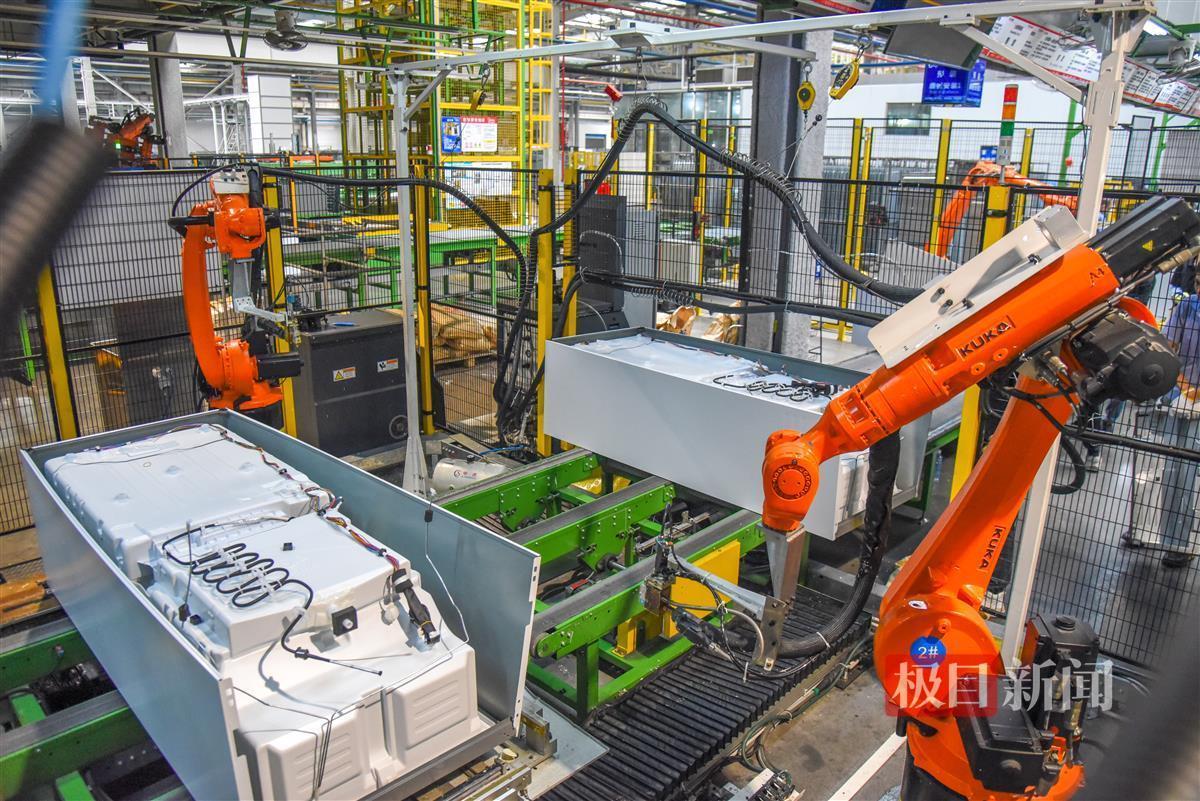

7月4日,在美的冰箱荆州工厂,机械臂正在运转(极目新闻记者 黄志刚 摄)

AI外观检测及内饰件检测是冰箱出厂前的最后一道检验工序。“它借助机器人和工业摄像头的配合,对噪音、能效、LOGO、门体颜色、瓶框、抽屉等关键件全方位判检。检验智能自动化率由之前20%提升至现在66%。”美的荆州工厂相关负责人介绍。

数字化转型的本质是人的转型,为了助力“数字美的2025”战略实施,美的推行全员数字化培养及认证计划,荆州工厂的员工每天都要与创新业务打交道,数字化专业能力也不断提升。

7月4日,在美的冰箱荆州工厂,组装完成的冰箱正在生产线上运转(极目新闻记者黄志刚摄)

“以前在老厂区是以管人的模式来开展工作,现在有一半的工作是管设备,以设备代替人的操作模式。”美的冰箱荆州工厂七线生产线长付军此前负责一条老厂区的生产线月调入美的新厂区后,他的工作重点是与机器打交道,“如今,七线%,同时,品质交付也极大的提升。”

当前,美的荆州工厂正以“用地集约化、低碳能源化、原料无害化、废物资源化、生产洁净化”作为绿色制造的推动方向,全力打造数智化零碳工厂。